【導入事例 Vol.48】

東京大学 教授 酒井 幹夫様

■経歴

2006年東京大学大学院工学系研究科システム量子工学専攻博士課程修了、博士(工学)。翌年から同研究科にて助教、2008年に同研究科准教授に就任。2023年3月から原子力国際専攻 教授に就任。現在、世界大学ランキングトップ10のImperial College London、University of Surreyの英国2大学の客員教授(名誉職)にも就任している他、Chemical Engineering Science誌(Elsevier)およびGranular Matter誌(Springer)の編集委員にもアジアを代表する数値シミュレーションの権威として選出され、国際的に粉体シミュレーション分野を牽引している。2023年3月には化学工学において最も権威ある賞のひとつである化学工学会研究賞を受賞。JACM Computational Mechanics Awardをはじめとする数多くの受賞歴がある他、国内外で極めて多くの招待講演の実績もあり、2025年に開催される国際会議The 10th International Conference on Discrete Element Methods (DEM 10)の議長にも選出されている。このように、酒井幹夫教授は、その卓越した研究実績により国際的な注目を集める研究者であり、加えて多くの学生が彼の指導のもとで工学系研究科長賞を受賞していることから優れた教育者でもある。

■「最先端粉体シミュレーション」に取り組むようになったきっかけを教えてください。

原子力では、高放射線・高圧・高温の過酷環境が研究対象となるため、実際に実験することが極めて困難です。そのため原子力の分野では、黎明期からコンピュータでのシミュレーション技術に注目が集まっていました。原子力では他の分野より高い安全性が求められるため、シミュレーションには実現象の高い再現性と高効率が求められます。また、私は原子力国際専攻において粉体を研究していますが、原子燃料は粉体プロセスを経て製造されるため原子力と粉というのは決してかけ離れたものではありません。

実際、私たちの身近なところには、粉で構成されたものが数多く存在しています。粉体とは、微小な固体粒子が集積した物質のことなのですが、例えば、医薬品、食品、触媒、鉱物など、さまざまな工業製品の75%くらいが粉の形状を経て作られています。コピー機のトナーも粉で作られており、電池や鉄鋼なども粉体工学がカバーします。牛乳も1ミクロンの単位で粒子(コロイド)と液体が混ざっているように、私たちの身近なところに粉体はあふれています。このように、最先端粉体シミュレーションは、幅広い工学の研究トピックに応用できるツールとも言えます。

■では、「最先端粉体シミュレーション」について教えてください。

私の取り組んでいる最先端の粉体シミュレーション技術では、離散要素法(DEM)と呼ばれる計算手法が広く使われています。粒子同士の相互作用を考慮しながら力学的な計算を行うことで、粉体が係わる物理現象を予測できます。

DEMでは、スプリング、ダッシュポットおよびフリクションスライダーを使って個々の粒子同士の相互作用を計算し、この計算を繰り返すことにより粒子の振る舞いを模擬します。DEM自体は1979年に提案された(古いと思われる?)計算モデルですが、現在では粉体および混相流のシミュレーションにおいて世界標準となっています。

粉体シミュレーションを実行する際の計算手法には、上記のDEMのほかに、分子動力学法、モンテカルロ法、格子ボルツマン法などがあります。私のグループでは、DEMにいくつかの手法を組み合わせることにより、粉体プロセスのデジタルトランスフォーメーション(DX)の実現化に取り組んでいます。

最近、欧米ではIndustry 4.0(日本ではSociety 5.0)が大きな注目を浴びていますが、実際に今、製造業では第4次産業革命が進行中です。第4次産業革命では、サイバーフィジカルシステムを採用したスマートファクトリーの概念が具現化を目指します。サイバーフィジカルシステムでは、現実空間がサイバー空間に模擬され、両者が同期され、製造工程が効果的に制御されます。サイバーフィジカルシステムのことをデジタルツインとも呼んでいます。

実際の粉体プロセスのサイバーフィジカルシステムを導入して、リアルタイム制御をしようとすると、スパコンが必要になるかと思います。標準的な粉体プロセスでは、10億個超の粒子が扱われるのですが、世界屈指の性能のスパコンを使用しても、粉体プロセスをリアルタイムでシミュレーションをするのはかなり難しいのが現実です。

高速に粉体が係わる現象を模擬するという観点から、私たちが研究していることは、粉体プロセスを対象とした縮約モデルの開発です。縮約モデルは、ROM(Reduced Order Model)※1と呼ばれているのですが、このモデルでは通常のシミュレーションのように方程式をきちんと解くのではなく、データから自由度を減らして計算します。その際、POD (Proper Orthogonal Decomposition)や機械学習をはじめとするデータサイエンスの技術を使用します。このようにして縮約モデルを開発し、シミュレーション結果を教師データ※2として活用して、計算結果を予測することを行います。

産業界ではシミュレーション結果が日々蓄積されていることから、縮約モデルを使えば様々な条件を新たに計算することなく予測することが可能だと思います。縮約モデルによる計算結果の予測には解決すべき研究課題があるため研究を続けています。

※注釈1…ROM(Reduced Order Model)は、3Dモデルの本質的な挙動を維持したままモデルの次元を落とし(縮退化)、解析時間とデータの容量を大幅に削減する手法です。

※注釈2…教師データとは、機械学習の学習データのうち、問題と正解をセットにしたデータのことです。

■現在、力を入れている最先端の計算モデルとは?

では、私のグループで開発した粉体シミュレーション向けの最先端の計算モデルについて説明しましょう。これまでのシミュレーションでは、チューニングや試行錯誤がしばしばなされてきたと思います。私たちのポリシーは、チューニングや試行錯誤をすることなく、実現象の再現性のよいシミュレータを開発することです。

シミュレーションを実行する際、安定領域を超えると計算がストップしてしまうことがあります。不安定にならないようなテクニックを導入することもあると思います。そのテクニックが合理的なものでないと大きな誤差が生じてしまいます。私のグループでは、方程式を安定的に計算するために陰解法※3というアルゴリズムを導入しています。

これまで流体の数値シミュレーションを実行するときには、まずメッシュを生成していました。このメッシュはCADデータに基づいて生成するのですが、新しいシミュレーション体系を計算するたびにメッシュを生成することに時間を費やしていました。しかし私たちが提案した「スカラフィールド」という手法を使えば、たとえ摩耗などによって壁境界の形状が変化した場合であっても、単にスカラーフィールドの数値を変えるだけで、メッシュを生成し直すことなくシミュレーションが実行できます。そのため、スカラーフィールドベースの壁境界を使用すると、デジタルツインにおけるサイバー空間のシミュレーションに柔軟に対応できます。また、これまでメッシュ生成にはノウハウが必要でしたが、スカラーフィールドベースの壁境界でしたら、シミュレーションの経験がない方であっても簡単に壁境界を生成できます。

私たちが世界に先駆けて開発している「粗視化モデル」と呼ばれるスケーリング則モデルについて説明します。粗視化モデルでは、オリジナル粒子群を大きなモデル粒子に代用して計算します。この粗視化モデルを活用すれば、高い実現象の再現性かつ高効率なシミュレーションができます。このようにいくつかの計算モデルをうまく組み合わせることで、粉体プロセスのデジタルツインに要求されるような高速かつ高精度の数値シミュレーションを実行するための研究を続けています。

※注釈3…陰解法とは、数値解法のひとつで、新しいステップの未知数を決定するのに、現ステップの既知数のみを使うのではなく、未知数も含めて連立方程式を解く手法。これに対し陽解法は、現ステップの既知数から、新しいステップの未知数が単純な代数計算で決定される。

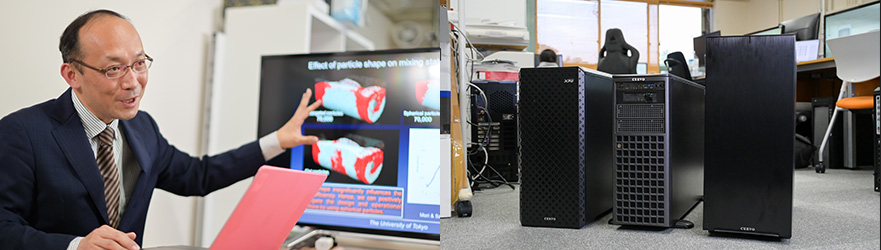

■弊社から購入いただいたWorkstationはどのように活用しているのですか?

我々のグループでは、CPUを使った並列計算により、粉体シミュレーションの高速化を図っています。計算を高速に実行するためには、高性能なCPUやGPUを使用する必要があります。

これまでアプライドさんから購入させていただいたWorkstationでは、AMD社製のCPU、特にRyzen™Threadripper™ PRO 5995WXやEPYC 7763あたりが、他のCPUと比べて桁違いの性能であることが分かっています。GPUについては、データサイエンスのためにNVIDIA A100やNVIDIA RTX™ A6000を使用しています。

私たちは、シミュレーションベースのデジタルツインを構築するときにどのような要素モデルが必要なのかという観点から研究を進めています。先ほどからご紹介しているスカラフィールドを使用した壁境界モデルは、デジタルツインにおいて重要な技術であり、壁境界が時々刻々と変化しても柔軟に対応できます。粉体産業におけるDXを推進するために、粉体プロセスにシミュレーションベースのデジタルツインを構築できればと思います。シミュレーションを高効率に実行できるかどうかは、WorkstationのCPUの性能にかかっています。余談ですが、私のグループは、最新のCPUが登場するたびに最上位のCPUを購入して、その性能評価を行っています。

■今後の展望について教えてください。

私たちがこれまでに開発してきた計算モデルを用いれば、固体粒子(非球形粒子を含む)、固気・固液二相流および固気液三相流を対象とした複雑現象を模擬することができます。また、これらの計算モデルは常に妥当性確認を行っているため、実現象の再現性のよい結果を得ることができます。そのため、万一、計算結果が実現象と異なる場合、何が原因なのかを容易に同定することができます。

ですから、先に述べたスカラフィールドベースの壁境界モデルや陰解法などの複数の計算モデルを組み合わせてシミュレーションを実行することで、実現象の再現性がよく高効率に計算結果が得られると思います。これらの手法を組み合わせた最先端粉体シミュレーションを用いることで粉体産業のDXを推し進め、幅広い産業で我々の技術を有効活用していただければと思います。

また、私の研究室は、学生が国内外の学会で表彰されるだけでなく、学科(コース)・専攻で年間ただ一人に贈られる工学部長賞・工学系研究科長賞を極めて多くの学生が受賞しています。今後も、粉体工学の未来を担うことのできる学生や若手研究者の育成に積極的に貢献していきたいと考えています。